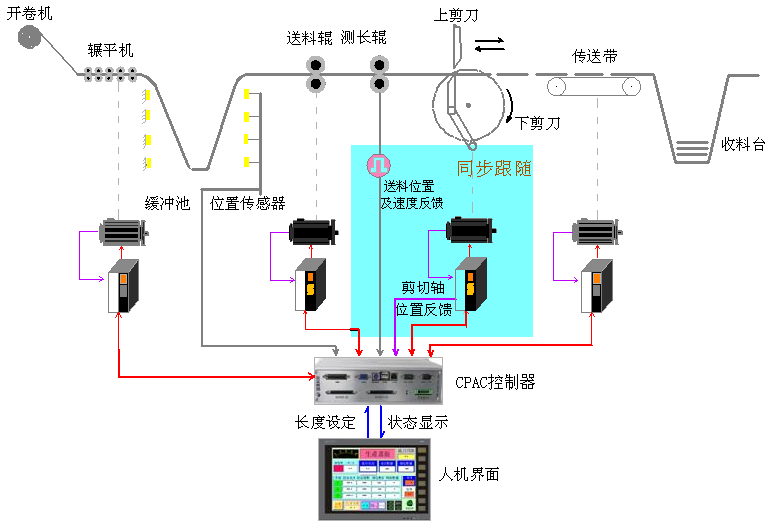

飞剪系统根据剪切长度和送料速度自动生成驱动剪切机的数值指令,当“送进长度”接近“ 设定长度”位置时剪切机加速或减速,在准确定位于切断位置的同时剪切机和材料达到速度同步并实施剪断。此系统可满足用户剪切的高精度(误差小于±1mm)、高速度、宽幅值、高效率、高可靠性等要求,实现了精确定位、快速响应的同步速度跟踪控制算法和伺服电机驱动算法。

在冶金行业中,固高科技的产品主要应用于金属材料的冷加工后处理,包括金属带材的横剪、纵剪、拉矫、平整,金属管材、线材的定尺切割等。

方案优势

● 高性能一体化运动控制器,控制周期仅125us,精确实现各轴间的同步跟随,控制各轴之间凸轮曲线实现异性钢板的剪切;

● 自主研发的大功率伺服驱动器具有极高的动态响应性及稳定性,可实现精确的伺服控制, 确保加速、减速与高速生产过程中,剪刀与生产线速度的即时跟随;

● 永磁同步伺服电机最大输出功率可达210KW,提升了剪切钢板的厚度与宽度;

● 运动规划采用五次曲线,使得剪刀运行非常平滑,可大大减小机械损耗,延长设备使用寿命;

● 同步区采用完全同步模式,有效地提高系统剪切精度,取得平整剪切切口,以满足不锈钢等坚硬材料剪切工作需求;

● 优化的切断同步角度控制,实现剪切时稳定的剪切力输出;

● 加/减速缓冲运动S曲线,减少机械冲击力,降低机械噪音;

● 切断长度和数量可在线调整,定长可以随时切换;

● 高电压大容量专用电容器存储机械刹车制动能量。可节省50%以上耗电量,符合绿色环保;

● 系统稳定,抗干扰能力强,适应恶劣的现场环境;

● 友善的人机界面,可轻松进行生产下单、参数设置和状态监控等;

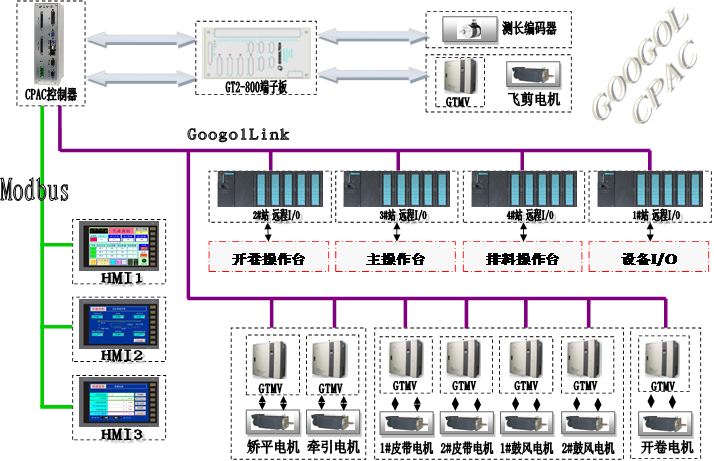

● 系统采用总线方式进行控制,扩展性极强,可根据客户需求进行系统定制,缩短机电整合时间,提升系统稳定度。